е°„йў‘еҗҢиҪҙз”өзјҶй©»жіўзҡ„еҪұе“ҚеҲҶжһҗ

дёҖпјүеҗҢиҪҙз”өзјҶеҲ¶йҖ е·Ҙиүәзҡ„еҪұе“Қ

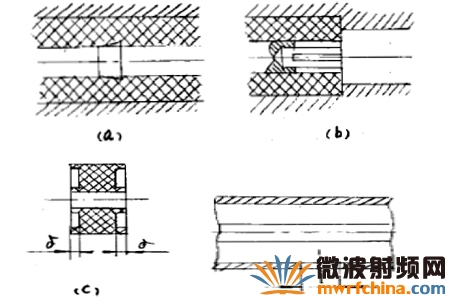

1-1.еӨ–еҜјдҪ“зҡ„еҲ¶йҖ

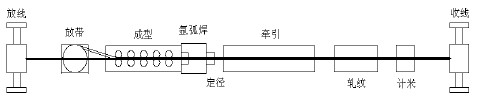

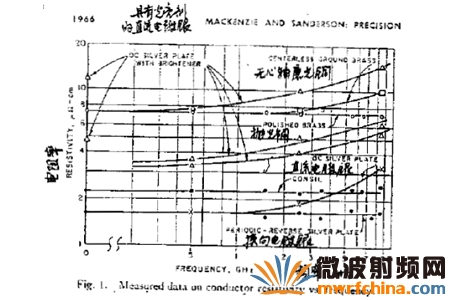

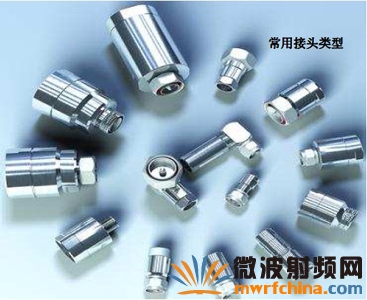

еҗҢиҪҙе°„йў‘з”өзјҶзҡ„еӨ–еҜјдҪ“иө·зқҖеӣһи·Ҝе’ҢеұҸи”ҪеҸҢйҮҚдҪңз”ЁпјҢе…¶з”ҹдә§и®ҫеӨҮеҰӮй“ңеёҰжҲҗеҪўз”ҹдә§зәҝз®ҖеӣҫеҰӮеӣҫ1 жүҖзӨәпјҡе…¶еҲ¶йҖ иҝҮзЁӢдё»иҰҒз”ұж”ҫзәҝгҖҒж”ҫеёҰгҖҒз®ЎзҠ¶жҲҗеһӢгҖҒз„ҠжҺҘгҖҒзүөеј•гҖҒиҪ§зә№е’Ң收зәҝжһ„жҲҗпјҢзӣ®еүҚдё»иҰҒйҮҮз”ЁиҪ®ејҸе·ҘиЈ…йҖҡиҝҮйҖҗжёҗеҮҸе°Ҹй“ңеёҰејҜжӣІж—¶зҡ„жӣІзҺҮеҚҠеҫ„жқҘе®ҢжҲҗз®ЎзҠ¶жҲҗеһӢпјҢе…¶з„ҠжҺҘе’ҢиҪ§зә№иҙЁйҮҸжҺ§еҲ¶зҡ„еҘҪеқҸе…ізі»еҲ°з”өзјҶдә§е“Ғзҡ„з”өж°”жҖ§иғҪеҸҠејҜжӣІжҖ§иғҪгҖӮеӨ–еҜјдҪ“зҡ„иҪ§зә№з”ұй«ҳйҖҹж—ӢиҪ¬зҡ„иҪ§зә№еҲҖзүҮжҲ–йҪҝиҪ®е®ҢжҲҗпјҢиҪ§зә№ж—¶йҖҡиҝҮжңүж•ҲжҺ§еҲ¶з”ҹдә§зәҝеҗ„йғЁеҲҶеј еҠӣзҡ„еӨ§е°Ҹе’ҢиҪ§зә№и®ҫеӨҮиҝҗиҪ¬зҡ„зЁіе®ҡжҖ§жқҘдҝқиҜҒиҪ§зә№зҡ„з»“жһ„е°әеҜёе’Ңе°әеҜёзҡ„еқҮеҢҖжҖ§пјҢд»ҘдҫҝдҪҝеӨ–еҜјдҪ“еҪўжҲҗи®ҫи®ЎиҰҒжұӮзҡ„жіўеі°гҖҒжіўи°·е’ҢиҠӮи·қгҖӮ

еӣҫ1 еӨ–еҜјдҪ“з”ҹдә§зәҝз®Җеӣҫ

еҸ‘жіЎз”ҹдә§зәҝ

еҸ‘жіЎз”ҹдә§зәҝ

еӨ–еҜјдҪ“з”ҹдә§зәҝпјҲж°©еј§з„ҠиҪ§зә№з”ҹдә§зәҝпјү

еӨ–еҜјдҪ“з”ҹдә§зәҝпјҲж°©еј§з„ҠиҪ§зә№з”ҹдә§зәҝпјү

еӨ–жҠӨеҘ—з”ҹдә§зәҝ

еӨ–жҠӨеҘ—з”ҹдә§зәҝ

еӨ–жҠӨеҘ—з”ҹдә§зәҝ

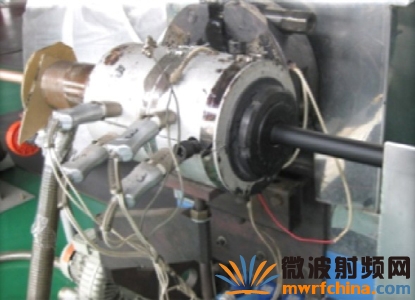

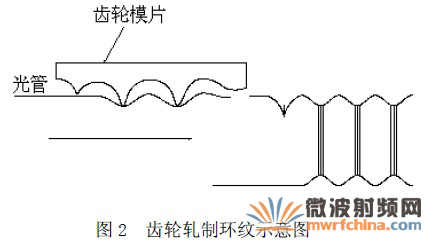

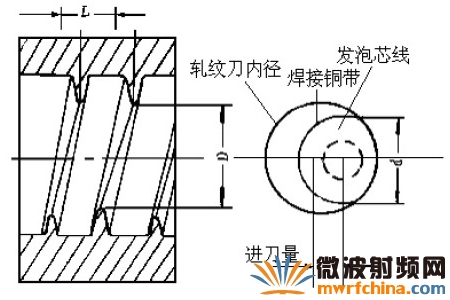

е°ҶдёҖе®ҡеҺҡеәҰзҡ„й“ңеёҰеңЁз»қзјҳзәҝиҠҜиҪҙеҗ‘дёҠеҜ№з„ҠжҲҗеҜҶе°Ғй“ңз®ЎпјҢ并用йҪҝиҪ®жҲ–иһәж—ӢеҪўиҪ§зә№еҲҖзүҮжңәиҪ§жҲҗеҚ•дёӘзҺҜеҪўзҡұзә№пјҢе®ғдёҺжіЎжІ«з»қзјҳдҪ“дёҖиө·еҪўжҲҗе°Ғй—ӯзҺҜеҪўеҢәеҹҹпјҢдҪҝеҫ—жҪ®ж°”гҖҒж°ҙеҲҶзӯүдёҚиғҪдҫөе…ҘпјҢи§Ғеӣҫ2гҖӮеӨ–еҜјдҪ“зҺҜеҪўзҡ„иҪ§еҲ¶дҪҝеҫ—еҶ…еҜјдҪ“гҖҒжіЎжІ«з»қзјҳеұӮе’Ңжіўзә№еӨ–еҜјдҪ“дёүиҖ…дҪҚзҪ®еӣәе®ҡпјҢеҪўжҲҗиҫғзЁіе®ҡзҡ„з»“жһ„пјҢ并дҪҝз”өзјҶеңЁејҜжӣІжҲ–жё©еәҰеҸҳеҢ–ж—¶жңәжў°е°әеҜёеҸҳеҢ–жһҒе°ҸпјҢдҪҝеҫ—дј иҫ“зӣёдҪҚзӯүз”өж°”жҖ§иғҪеҚҒеҲҶзЁіе®ҡгҖӮиһәж—ӢеҪўзҡұзә№й“ңз®Ўз”ЁдҪңз”өзјҶеҜјдҪ“еҗҺпјҢз”өзјҶејҜжӣІжҖ§иғҪдјҳдәҺзҺҜеҪўзҡұзә№еҜјдҪ“з”өзјҶпјҢз”ЁдәҺдёҖдәӣи¶…жҹ”з”өзјҶеӨ–еҜјдҪ“е’ҢеӨ§е°әеҜёеҗҢиҪҙе°„йў‘з”өзјҶеҶ…еҜјдҪ“зҡ„з”ҹдә§гҖӮиһәж—ӢеҪўзҡұзә№з®ЎжҳҜеңЁиҪ§зә№еӨҙдёҠе®үиЈ…дёҖжҠҠзҺҜеҪўиҪ§зә№еҲҖпјҢдҪҝиҪ§зә№еҲҖеҒҸиҪ¬дёҖдёӘдёҺжүҖеҪўжҲҗиһәж—Ӣзә№зҡ„иһәж—ӢеҚҮи§’дёҖиҮҙзҡ„и§’еәҰпјҢйҖҡиҝҮеһӮзӣҙдәҺз”өзјҶз„ҠжҺҘй“ңз®ЎиЎЁйқўиҝӣеҲҖ(еҚідёҺз”өзјҶиҪҙеҝғеҒҸеҝғпјҢжӯӨеҒҸеҝғдәҰеҚіиҝӣеҲҖйҮҸ)пјҢеңЁиҪ§зә№еӨҙиҪ¬йҖҹдёҺй“ңз®Ўзүөеј•зәҝйҖҹеҗҲзҗҶй…ҚжҜ”зҡ„жқЎд»¶дёӢпјҢеңЁз„ҠжҺҘзҡ„й“ңз®ЎдёҠеҪўжҲҗиҝһз»ӯзҡ„иһәж—Ӣзә№пјҢи§Ғеӣҫ3гҖӮ

еӣҫ2 йҪҝиҪ®иҪ§еҲ¶зҺҜзә№зӨәж„Ҹеӣҫ

D-жЁЎзүҮйҪҝеӯ”еҶ…еҫ„d-е…үй“ңз®Ўзӣҙеҫ„L-иҠӮи·қ

еӣҫ3 зҺҜзә№иҪ§еҲ¶еҲҖзүҮеҸҠеҺҹзҗҶзӨәж„Ҹеӣҫ

1-2.еӨ–еҜјдҪ“зҡ„з„ҠжҺҘе’ҢиҪ§зә№з”ҹдә§жҺ§еҲ¶

ж°©еј§з„Ҡзҡ„з”өжһҒйҖҡеёёйҮҮз”Ёй’Қй’Ёжқҗж–ҷеҲ¶жҲҗпјҢз„Ҡй’Ҳеҝ…йЎ»йҮҮз”Ёй«ҳзәҜеәҰзҡ„й’Қй’ЁжЈ’пјҲй«ҳзәҜй’ЁеҠ 3%е·ҰеҸізҡ„й’ҚпјүпјҢе…¶дјҳи¶ҠжҖ§дё»иҰҒиЎЁзҺ°еңЁпјҡ1пјүиҖҗз”Ёпјӣ2пјүи®ёз”Ёз”өжөҒеӨ§пјӣ3пјүеј•еј§еҸҠзЁіеј§жҖ§иғҪеҘҪгҖӮз„ҠжҺҘж—¶дҪҝдә§з”ҹзҡ„з”өеј§йӣҶдёӯпјҢйҒҝе…Қз”өеј§жјӮ移пјҢд»ҘеҲ©дәҺз„ҠзјқеҸҳе°ҸпјҢз„ҠжҺҘзүўеӣәпјҢдё”иғҪиҝһз»ӯз„ҠжҺҘгҖӮй’ЁжһҒзӣҙеҫ„е’Ңз«ҜйғЁеҪўзҠ¶зЎ®е®ҡдәҶй’ЁжһҒж°©еј§зҡ„з”өжөҒдҪҝз”ЁиҢғеӣҙеҸҠз”өеј§еҪўжҖҒпјҢеӣ иҖҢеҜ№з„ҠзјқеҪўжҲҗеҸҠиҝҮзЁӢжңүеҫҲеӨ§зҡ„еҪұе“ҚгҖӮеҪ“й“ңеёҰйҮҮз”Ёе°Ҹз”өжөҒз„ҠжҺҘж—¶пјҢеә”е°ҪеҸҜиғҪйҮҮз”Ёе°Ҹзӣҙеҫ„гҖҒе°Ҹй”Ҙи§’е’Ңе°Ҹе№ійЎ¶зӣҙеҫ„пјҢд»ҘеҲ©дәҺз”өеј§еј•зҮғе’ҢзЁіе®ҡе·ҘдҪңгҖӮз”өжөҒеўһеӨ§ж—¶пјҢй”Ҙи§’еә”йҡҸй’ЁжһҒзӣҙеҫ„еўһеӨ§иҖҢеўһеҠ пјҢе№ійЎ¶зӣҙеҫ„д№ҹиҰҒеўһеҠ пјҢд»ҘжҺ§еҲ¶з«Ҝз”өжөҒеҜҶеәҰйҒҝе…ҚејӮеёёзғ§жҚҹпјҢеҗҢж—¶йҳІжӯўеӣ ж–‘зӮ№дёҠзҲ¬иҖҢйҖ жҲҗеј§жҹұжү©ж•ЈгҖӮй“ңз®ЎеӨ–еҜјдҪ“з„ҠжҺҘз”ЁдҝқжҠӨж°”дҪ“(ж°©ж°”)зҡ„зәҜеәҰеә”жҺ§еҲ¶еңЁ99.995%д»ҘдёҠгҖӮж°”дҪ“зҡ„зәҜеәҰе’Ңж°”еҺӢзҡ„зЁіе®ҡе°ҶзӣҙжҺҘеҪұе“ҚеҲ°з„ҠжҺҘзҡ„иҙЁйҮҸпјҢе…¶дҝқжҠӨж•ҲжһңеҸҜдҫқз„ҠзјқиЎЁйқўйўңиүІеҠ д»ҘеҢәеҲ«гҖӮз„ҠжҺҘз”өжөҒзҡ„еӨ§е°Ҹдё»иҰҒеҸ–еҶідәҺй“ңеёҰзҡ„еҺҡеәҰе’ҢиҙЁйҮҸд»ҘеҸҠжҲҗеһӢе·ҘиЈ…зҡ„зЁіе®ҡжҖ§пјҢдёҖиҲ¬з„ҠжөҒйҖүеҸ–еңЁ65A—180A д№Ӣй—ҙгҖӮ

еј еҠӣгҖҒиҪ§зә№йҖҹжҜ”гҖҒиҪ§зә№и§’еәҰгҖҒиҝӣеҲҖйҮҸзҡ„жҺ§еҲ¶гҖӮеј еҠӣе’ҢиҪ§зә№иҪ¬йҖҹжҳҜжҺ§еҲ¶з”өзјҶз»“жһ„е°әеҜёзҡ„е…ій”®еҸӮж•°гҖӮзҺҜеҪўе’Ңиһәж—Ӣзҡұзә№з®Ўз»“жһ„е°әеҜёзҡ„жҺ§еҲ¶з»“жһ„е°әеҜёдё»иҰҒеҢ…жӢ¬иһәзә№зҡ„жіўеі°гҖҒжіўи°·гҖҒиҠӮи·қпјҢиҖҢиҝҷеҮ дёӘеҸӮж•°зҡ„жҺ§еҲ¶дё»иҰҒжҳҜйқ еј еҠӣгҖҒиҪ§зә№иҪ¬йҖҹгҖҒиҪ§зә№и§’еәҰгҖҒиҝӣеҲҖйҮҸзӯүеҸӮж•°дҝқиҜҒзҡ„пјҡ1пјүиҠҜзәҝеј еҠӣи¶ҠеӨ§пјҢеӨ–еҫ„и¶ҠеӨ§пјҢиҠӮи·қдјҡеҮҸе°Ҹпјӣ2пјүеңЁе…¶е®ғеҸӮж•°дёҚеҸҳзҡ„жқЎд»¶дёӢпјҢиҪ§зә№йҖҹжҜ”и¶ҠеӨ§пјҢеҚіеҗҢзӯүзҡ„йҖҒз®Ўзүөеј•зәҝйҖҹпјҢеҪ“иҪ§зә№еӨҙиҪ¬йҖҹеўһеҠ ж—¶пјҢиһәж—Ӣзә№иҠӮи·қи¶Ҡе°ҸгҖӮ3пјүиҪ§зә№и§’еәҰи¶ҠеӨ§пјҢйҖҡеёёиҪ§еҮәзҡ„зҺҜеҪўзә№е’Ңиһәж—Ӣзә№зҡ„иҠӮи·қе°ұи¶ҠеӨ§пјҲеҜ№дәҺеҒҸеҝғејҸиҪ§зә№иҖҢиЁҖпјүпјӣ4пјүеңЁе…¶е®ғеҸӮж•°дёҚеҸҳзҡ„жғ…еҶөдёӢпјҢиҝӣеҲҖйҮҸи¶ҠеӨ§пјҢжіўи°·еӨ–еҫ„еҲҷи¶Ҡе°ҸпјҢеҗҢж—¶жіўеі°еӨ–еҫ„д№ҹдјҡжңүдёҖе®ҡзҡ„еўһеҠ пјҲеҜ№дәҺйҮҮз”ЁеҲҖзүҮиҪ§зә№иҖҢиЁҖпјү;5)еңЁе…¶е®ғжқЎд»¶дёҚеҸҳж—¶пјҢйҪҝиҪ®и¶ҠеӨ§пјҢеӨ–еҫ„и¶Ҡе°ҸпјҢиҠӮи·қи¶ҠеӨ§гҖӮ

1-3.з”өзјҶVSWRзҡ„жҺ§еҲ¶

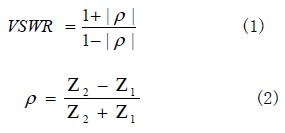

й©»жіўжҳҜеӣ дёәз”өзЈҒжіўеңЁз”өзјҶдёӯдј иҫ“ж—¶еӣ еҸҚе°„иҖҢеҪўжҲҗзҡ„пјҢе…¶дё»иҰҒеҺҹеӣ жҳҜеӣ дёәйҳ»жҠ—зҡ„дёҚеқҮеҢҖжҖ§йҖ жҲҗзҡ„гҖӮеҜ№дәҺзҗҶжғізҡ„еҗҢиҪҙз”өзјҶпјҢеңЁж•ҙдёӘй•ҝеәҰж–№еҗ‘дёҠз”өзјҶзҡ„зү№жҖ§йҳ»жҠ—жҳҜдёҚеҸҳзҡ„пјҢ然иҖҢдәӢе®һдёҠйҳ»жҠ—е®Ңе…ЁеқҮеҢҖзҡ„з”өзјҶжҳҜдёҚеӯҳеңЁзҡ„пјҢеӣ иҖҢеңЁй•ҝеәҰж–№еҗ‘дёҠз”өзјҶзү№жҖ§йҳ»жҠ—жҖ»дјҡеӯҳеңЁдёҖдәӣз»Ҷеҫ®зҡ„еҸҳеҢ–гҖӮеңЁеҗҢиҪҙз”өзјҶй•ҝеәҰж–№еҗ‘дёҠйҳ»жҠ—зҡ„д»»дҪ•з»Ҷе°ҸеҸҳеҢ–пјҢеқҮдјҡеҜјиҮҙеңЁз”өзјҶеҶ…дј иҫ“зҡ„дёҖйғЁеҲҶдҝЎеҸ·иғҪйҮҸиў«еҸҚе°„еӣһеҺ»пјҢе°ұеҰӮеҗҢеңЁдёҚеҗҢд»ӢиҙЁзҡ„еӘ’иҙЁдёӯдј ж’ӯж—¶еңЁдёӨеӘ’иҙЁзҡ„з•ҢйқўдјҡеҸ‘з”ҹеҸҚе°„е’ҢжҠҳе°„дёҖж ·гҖӮдҝЎеҸ·зҡ„еҸҚе°„дёҚд»…дјҡйҖ жҲҗдј иҫ“дҝЎеҸ·зҡ„иғҪйҮҸжҚҹеӨұпјҢиҖҢдё”еҸҚе°„еӣһеҺ»зҡ„дҝЎеҸ·дјҡеҜ№дҝЎеҸ·жәҗдә§з”ҹе№Іжү°пјҢиҪ»иҖ…дјҡеҜјиҮҙдҝЎеҸ·зәҝжҖ§еӨұзңҹпјҢдёҘйҮҚзҡ„е°ҶеҜјиҮҙз”өзјҶж №жң¬ж— жі•дҪҝз”ЁгҖӮеҗҢиҪҙз”өзјҶVSWR жҖ§иғҪжҳҜз”өзјҶз»“жһ„еқҮеҢҖжҖ§гҖҒзЁіе®ҡжҖ§еңЁз”өж°”дёҠзҡ„еҸҚжҳ гҖӮVSWR зҡ„е®ҡд№үеҰӮдёӢ

ејҸдёӯпјҢρдёәеҸҚе°„зі»ж•°;Z 1 гҖҒZ 2 дёәеҸҚе°„з•ҢйқўдёӨдҫ§з”өзјҶзҡ„йҳ»жҠ—гҖӮ

д»ҺејҸ(1)еҸҜд»ҘзңӢеҮәпјҢеҪ“|ρ|и¶ҠеӨ§(еҚідҝЎеҸ·еҸҚе°„з•ҢйқўдёӨдҫ§зҡ„йҳ»жҠ—е·®еҖји¶ҠеӨ§пјҢжҲ–еҗҢиҪҙз”өзјҶйҳ»жҠ—еңЁз”өзјҶй•ҝеәҰж–№еҗ‘и¶ҠдёҚеқҮеҢҖгҖӮ)пјҢVSWR д№ҹи¶ҠеӨ§;еҪ“|ρ|→1 ж—¶пјҢVSWR→∞гҖӮеӣ жӯӨиҰҒж”№е–„з”өзјҶзҡ„VSWR жҖ§иғҪе°ұеҝ…йЎ»е°ҪеҸҜиғҪйҷҚдҪҺ|ρ|пјҢд№ҹе°ұжҳҜиҰҒе°ҪеҸҜиғҪеҮҸе°Ҹз”өзјҶйҳ»жҠ—еңЁй•ҝеәҰж–№еҗ‘дёҠзҡ„дёҚеқҮеҢҖжҖ§пјҢиҝҷжҳҜж”№е–„еҗҢиҪҙз”өзјҶVSWR иҙЁйҮҸж°ҙе№ізҡ„зҗҶи®әдҫқжҚ®гҖӮ

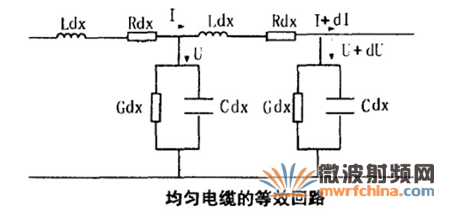

ж №жҚ®йҖҡдҝЎз”өзјҶзҡ„дј иҫ“зҗҶи®әпјҢеҸҜд»ҘжҠҠдёҖе®ҡй•ҝеәҰзҡ„з”өзјҶзңӢдҪңжҳҜз”ұж— ж•°ж— йҷҗзҹӯй•ҝеәҰзҡ„з”өзјҶж®өз»„жҲҗзҡ„пјҢеҜ№жҜҸдёҖе°Ҹж®өз”өзјҶйғҪеҸҜзңӢдҪңдёәдёҖдёӘйӣҶдёӯеҸӮж•°з”өи·ҜпјҢеӣҫдёӯRгҖҒLгҖҒcгҖҒGдёәз”өзјҶзәҝи·Ҝзҡ„дёҖж¬Ўдј иҫ“еҸӮж•°пјҢиҝҷдәӣдј иҫ“еҸӮж•°дёҺдј иҫ“з”өзЈҒжіўзҡ„з”өеҺӢе’Ңз”өжөҒзҡ„еӨ§е°Ҹж— е…іпјҢиҖҢдёҺз”өзјҶзҡ„жқҗж–ҷз»“жһ„еҸҠз”өжөҒзҡ„йў‘зҺҮжңүе…ігҖӮ

з”өзјҶзҡ„VSWR жҳҜз”өзјҶи®ҫи®Ўе’ҢеҲ¶йҖ ж°ҙе№ізҡ„з»јеҗҲеҸҚжҳ гҖӮдҪҝз”Ёзҡ„еҜјдҪ“жқҗж–ҷеңЁй•ҝеәҰж–№еҗ‘дёҠзҡ„еқҮеҢҖжҖ§гҖҒз»қзјҳеӨ–еҫ„зҡ„еқҮеҢҖжҖ§гҖҒжіЎеӯ”зҡ„еқҮеҢҖжҖ§гҖҒеӨ–еҜјдҪ“еҗ„йғЁеҲҶе°әеҜёзҡ„дёҖиҮҙжҖ§зӯүд»»дҪ•еҪұе“Қз”өзјҶй•ҝеәҰж–№еҗ‘дёҠеқҮеҢҖдёҖиҮҙжҖ§зҡ„еӣ зҙ йғҪеҸҜиғҪеҜјиҮҙз”өзјҶй•ҝеәҰж–№еҗ‘зҡ„йҳ»жҠ—еҸҳеҢ–пјҢд»ҺиҖҢдҪҝдј иҫ“дҝЎеҸ·еҸ‘з”ҹз•ёеҸҳгҖӮжҺ§еҲ¶з”өзјҶзҡ„VSWR дё»иҰҒжңүд»ҘдёӢеҮ дёӘж–№йқўпјҡ

(1)з”ұдәҺеӨ–еҜјдҪ“з”ҹдә§зәҝзәҝйҖҹеәҰ(е…¶дё»иҰҒз”ұзүөеј•и®ҫеӨҮзҡ„жңәжў°гҖҒз”өж°”зЁіе®ҡжҖ§е’Ңзүөеј•жҳҜеҗҰжү“ж»‘еҶіе®ҡ)гҖҒиҪ§зә№жңәиҪ¬йҖҹе’Ңз”ҹдә§зәҝеј еҠӣзҡ„жіўеҠЁзӯүпјҢеқҮдјҡеҜјиҮҙз”өзјҶеӨ–еҜјдҪ“еҸҠз»қзјҳзәҝиҠҜз»“жһ„е°әеҜёзҡ„дёҚеқҮеҢҖеҸҳеҢ–пјҢеӣ жӯӨеӨ–еҜјдҪ“з”ҹдә§зәҝжҳҜеҪұе“Қз”өзјҶVSWR зҡ„йҮҚиҰҒеӣ зҙ гҖӮ

(2)з”ҹдә§е·ҘиүәеҸӮж•°и®ҫзҪ®(зү№еҲ«жҳҜиҪ§зә№еҸӮж•°еҰӮ:иҪ§зә№жЁЎе…·з»“жһ„гҖҒз„ҠжҺҘжЁЎе’Ңе®ҡеҫ„жЁЎдҪҚзҪ®е’ҢеҜјеҗ‘жЁЎеӯ”еҫ„гҖҒиҪ§зә№иҪ¬йҖҹзӯү)еҰӮдёҚеҗҲйҖӮе°ҶеҜјиҮҙиҪ§зә№еӨ–еҜјдҪ“е’Ңз»қзјҳзәҝиҠҜз»“жһ„е°әеҜёзҡ„дёҚеқҮеҢҖпјҢз”өзјҶзҡ„еӨ–еҫ„е’ҢиҠӮи·қдёҚеҗҲж јпјҢз”ҡиҮідјҡеҜјиҮҙжӨӯеңҶгҖҒиҪ§зә№еҸҳеҪўе’ҢиҪ§зә№еҚЎжӯ»зӯүзҺ°иұЎпјҢд»ҺиҖҢеҪұе“Қз”өзјҶзҡ„VSWR жҖ§иғҪгҖӮе°Ҹи§„ж јз”өзјҶз”ҹдә§ж—¶дёҠиҝ°з”ҹдә§е·ҘиүәеҸӮж•°еҜ№з”өзјҶVSWR жҖ§иғҪзҡ„еҪұе“Қзү№еҲ«жҳҺжҳҫгҖӮ

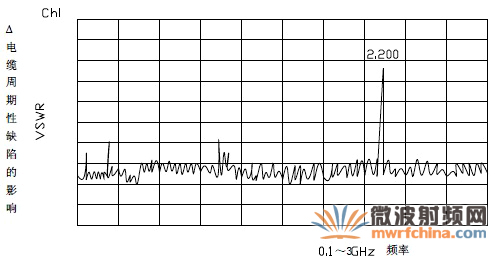

(3)еӨ–еҜјдҪ“еҠ е·Ҙи®ҫеӨҮжҲ–иЈ…зҪ®еҰӮеӯҳеңЁжңәжў°ж•…йҡңе°ҶдёҘйҮҚеҪұе“Қз”өзјҶзҡ„VSWR жҖ§иғҪгҖӮйҖҡеёёж—ӢиҪ¬и®ҫеӨҮжҲ–йғЁд»¶еҰӮеӯҳеңЁжңәжў°жҚҹдјӨпјҢеҰӮпјҡзІҫеҲҮеҲҖеҸ—жҚҹгҖҒзүөеј•еӨ№еқ—дёҚеҢ№й…ҚгҖҒиҪҙжүҝж—ӢиҪ¬дёҚзҒөжҙ»зӯүе°ҶдјҡеҜјиҮҙеӨ–еҜјдҪ“дёҠдә§з”ҹе‘ЁжңҹжҖ§зјәйҷ·пјҢд»ҺиҖҢеңЁеҹәйў‘е’ҢеҖҚйў‘еӨ„еҜјиҮҙжҳҺжҳҫзҡ„VSWR еі°еҖјгҖӮ

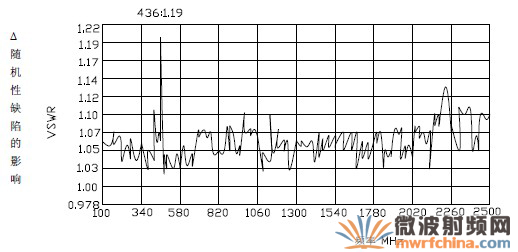

(4)з”ұдәҺи®ҫеӨҮжҲ–е…¶е®ғиЈ…зҪ®еҮәзҺ°ж•…йҡңгҖҒй“ңеёҰеңЁиҝҗиҫ“иҝҮзЁӢдёӯиў«еҢ…иЈ…зӯүзЎ¬зү©д»¶жҢӨеҺӢзў°дјӨд»ҘеҸҠж“ҚдҪңдёҚеҪ“еҜјиҮҙй“ңеёҰеҸ‘з”ҹе‘ЁжңҹжҖ§зҡ„еҸҳеҪў(еҰӮејҜжӣІгҖҒжҚҹдјӨзӯүзјәйҷ·)д№ҹдјҡеҪұе“Қз”өзјҶзҡ„VSWR жҖ§иғҪгҖӮ

(5)еӨ–еҜјдҪ“й“ңеёҰеҺҡеәҰдёҚеқҮеҢҖжҲ–й“ңеёҰиЎЁйқўиў«ж°§еҢ–е°ҶеҜјиҮҙй“ңеёҰзҡ„з”өеҜјзҺҮеҸҠз”өзјҶз»“жһ„дә§з”ҹдёҚеқҮеҢҖеҸҳеҢ–пјҢд»ҺиҖҢдјҡеҪұе“Қз”өзјҶзҡ„VSWR жҖ§иғҪгҖӮиӢҘй“ңеёҰеҺҡеәҰжІҝй•ҝеәҰе‘ҲзҺ°е‘ЁжңҹжҖ§еҸҳеҢ–пјҢеҲҷжүҖжңүиҝҷдёҖзі»еҲ—зҡ„е‘ЁжңҹдёҚеқҮеҢҖжҖ§зҡ„еҸҚе°„дҝЎеҸ·зӣёе·®2nπпјҢеҸ еҠ жҲҗйқһеёёжңүе®ізҡ„з»“жһ„еҸҚе°„жҚҹиҖ—гҖӮ

(6)еңЁеҗҢиҪҙз”өзјҶеҲ¶йҖ иҝҮзЁӢдёӯз”ұдәҺеӨ–еҜјдҪ“ж”ҫзәҝеј еҠӣдёҚзЁіе®ҡжҖ§е°ҶеҸҜиғҪеҜјиҮҙеӨ–еҜјдҪ“з»“жһ„е°әеҜёеҸҠз”өжҖ§иғҪеңЁй•ҝеәҰж–№еҗ‘дёҠеҸ‘з”ҹдёҚеқҮеҢҖеҸҳеҢ–пјҢеӣ жӯӨеӨ–еҜјдҪ“ж”ҫзәҝеј еҠӣеҸҠе…¶зЁіе®ҡжҖ§жҳҜеҪұе“Қз”өзјҶVSWR зҡ„йҮҚиҰҒеӣ зҙ д№ӢдёҖгҖӮ

(7)дёӯеҝғз»қзјҳзјҶиҠҜдёҺеӨ–еҜјдҪ“й“ңз®Ўзҡ„еҚ з©әжҜ”жҳҜеҪұе“Қз”өзјҶз”өеҺӢй©»жіўжҜ”зҡ„дёҖдёӘдёҚеҸҜеҝҪи§Ҷзҡ„еӣ ж•°гҖӮеҜ№еӨ–еҜјдҪ“й“ңз®ЎжқҘиҜҙпјҢзӣёеҜ№иҫғеӨ§зҡ„з»қзјҳзјҶиҠҜпјҢжңүеҲ©дәҺз”өеҺӢй©»жіўжҜ”зҡ„ж”№е–„пјҢеҚіеҚ з©әжҜ”и¶Ҡе°ҸпјҢй©»жіўжҢҮж Үи¶ҠеҘҪгҖӮ

(8)з”ұдәҺеӨ–еҜјдҪ“收жҺ’зәҝжҲ–е…¶е®ғеҺҹеӣ еҜјиҮҙзҡ„еӨ–еҜјдҪ“еҸ‘з”ҹе‘ЁжңҹжҖ§жҲ–йқһе‘ЁжңҹжҖ§зҡ„ејҜжӣІе°ҶйҖ жҲҗз”өзјҶз»“жһ„зҡ„еұҖйғЁз•ёеҸҳпјҢдёҘйҮҚзҡ„иҝҳдјҡйҖ жҲҗеҸҳеҪўгҖҒз»қзјҳзәҝиҠҜз”өе®№еҸ‘з”ҹзӘҒеҸҳпјҢеӣ жӯӨд№ҹжҳҜеҪұе“ҚеҗҢиҪҙз”өзјҶVSWR зҡ„йҮҚиҰҒеӣ зҙ гҖӮ

еҸҰеӨ–пјҢз”ұдәҺеҒ¶з„¶еҺҹеӣ еҜјиҮҙеҗҢиҪҙз”өзјҶеҶ…жё—е…Ҙж°ҙгҖҒзҡӮеҢ–ж¶ІжҲ–е…¶е®ғеӘ’иҙЁж—¶пјҢзү№еҲ«жҳҜиһәж—Ӣзә№еҗҢиҪҙз”өзјҶжӣҙеә”йҮҚи§ҶпјҢеҗҢиҪҙз”өзјҶеұҖйғЁжҲ–ж•ҙдҪ“зҡ„еҜјдҪ“жҚҹиҖ—гҖҒд»ӢиҙЁжҚҹиҖ—е°ҶеҸ‘з”ҹзӘҒеҸҳпјҢеӣ иҖҢдјҡеҜјиҮҙз”өзјҶVSWR жҖ§иғҪеҠЈеҢ–пјҢжӯӨж—¶еңЁз”өзјҶVSWR йў‘еҹҹжіўеҪўдёҠиЎЁзҺ°дёәж•ҙдҪ“ж°ҙе№іиҫғе·®гҖӮ

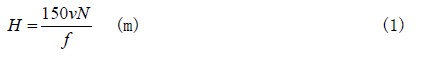

е‘ЁжңҹжҖ§дёҚеқҮеҢҖжҳҜз”ұеғҸ收гҖҒж”ҫзәҝиҪ®иҪ¬йҖҹзҡ„жіўеҠЁпјҢеҸҢиҪ®зүөеј•еј еҠӣзҡ„дёҚзЁіе®ҡпјҢйј“иҪ®зҡ„жіўеҠЁпјҢжҲҗеҪўиҪ®зӯүеңҶеҪўйғЁд»¶пјҢеӨ–еҜјдҪ“дёӯиҠҜзәҝдёҚеӨҹе№ізӣҙзӯүеј•иө·пјӣи®ҫеӨҮй—®йўҳеҰӮзӣҙжөҒз”өжңәиҪ¬йҖҹгҖҒ马иҫҫгҖҒејҖе…ігҖҒйҪҝиҪ®иҪ¬йҖҹзӯүйғҪеҸҜиғҪеј•иө·е‘ЁжңҹжҖ§ж•…йҡңзӮ№пјҢиҝӣиҖҢдә§з”ҹе‘ЁжңҹжҖ§зҡ„й©»жіўеі°еҖјгҖӮеңЁе®һйҷ…иҝҗз”ЁдёӯпјҢйҖҡеёёеҲ©з”ЁеҗҢиҪҙз”өзјҶе‘ЁжңҹжҖ§жіўеҠЁй•ҝеәҰH зҡ„зү№зӮ№пјҢйҮҮз”ЁејҸ(1)жүҫеҮәеј•иө·жіўеҠЁзҡ„и®ҫеӨҮжҲ–еҺҹжқҗж–ҷпјҢ并иҝӣиЎҢй’ҲеҜ№жҖ§ж”№иҝӣ;жҲ–е°ҶVSWR еі°еҖјйў‘зҺҮ移еҠЁжҲӘжӯўйў‘зҺҮгҖӮеҗҢиҪҙз”өзјҶзҡ„жҲӘжӯўйў‘зҺҮfc жҢүејҸ(2)и®Ўз®—гҖӮ

ејҸдёӯv дёәдҝЎеҸ·дј иҫ“йҖҹзҺҮ;N дёәеәҸж•°пјҢ1пјҢ2пјҢ3пјҢ4пјҢ…;f дёәVSWR еі°еҖјйў‘зҺҮ(MHz)гҖӮ

ејҸдёӯDгҖҒd еҲҶеҲ«дёәеӨ–еҜјдҪ“е№іеқҮеҶ…еҫ„е’ҢеҶ…еҜјдҪ“е№іеқҮеӨ–еҫ„(mm);

дёәеҶ…еӨ–еҜјдҪ“й—ҙд»ӢиҙЁзҡ„зӯүж•Ҳд»Ӣз”өеёёж•°гҖӮ

дёәеҶ…еӨ–еҜјдҪ“й—ҙд»ӢиҙЁзҡ„зӯүж•Ҳд»Ӣз”өеёёж•°гҖӮ

1-4.ж”№е–„еҗҢиҪҙз”өзјҶз”өеҺӢй©»жіўжҜ”зҡ„йҖ”еҫ„

йҖҡиҝҮеҜ№еҜјиҮҙз”өзјҶVSWR жҖ§иғҪеҠЈеҢ–зҡ„з”ҹдә§жқЎд»¶зҡ„еҲҶжһҗпјҢеңЁеҗҢиҪҙе°„йў‘з”өзјҶеӨ–еҜјдҪ“зҡ„з”ҹдә§иҝҮзЁӢдёӯеҸҜд»ҘйҖҡиҝҮд»ҘдёӢйҖ”еҫ„жқҘж”№е–„з”өзјҶзҡ„VSWR жҖ§иғҪпјҡ

(1)йҖүз”Ёжңәжў°еҠ е·ҘзІҫеәҰеҸҠз”өж°”жҺ§еҲ¶зІҫеәҰеҗҲйҖӮзҡ„з”ҹдә§и®ҫеӨҮеҸҠжҺ§еҲ¶иҪҜ件гҖӮз”ҹдә§и®ҫеӨҮи¶іеӨҹзІҫеҜҶпјҢд»ҘеҮҸе°ҸеҜ№еҜ№з”өзјҶз»“жһ„е°әеҜёеқҮеҢҖжҖ§зҡ„еҪұе“ҚгҖӮ

(2)еҜ№и®ҫеӨҮжңәжў°йғЁеҲҶе®ҡжңҹиҝӣиЎҢжЈҖдҝ®гҖҒз»ҙжҠӨпјҢеҸҠж—¶еҸ‘зҺ°е’Ңж¶ҲйҷӨи®ҫеӨҮж•…йҡңпјҢеҜ№и®ҫеӨҮз”өж°”жҺ§еҲ¶иҪҜ件е®ҡжңҹиҝӣиЎҢдјҳеҢ–пјҢд»ҘеҮҸе°ҸеҲ¶йҖ зҡ„дёҚеқҮеҢҖжҖ§пјҢз»қзјҳеқҮеҢҖж— еӨ§жіЎеӯ”пјҢж— з«№иҠӮзӯүзҺ°иұЎпјҢеӨ–еҜјдҪ“з»“жһ„е°әеҜёиҰҒеқҮеҢҖдёҖиҮҙпјҲиҠӮи·қе’Ңжіўзә№еӨ–еҫ„зЁіе®ҡпјҢжіўзә№ж— еҸҳеҪўзӯүпјүгҖӮ

(3)йҖүз”ЁиҙЁйҮҸдјҳиүҜгҖҒжҖ§иғҪзЁіе®ҡзҡ„еҺҹжқҗж–ҷпјҢдҪҝеҫ—еӨ–еҜјдҪ“йҮ‘еұһеёҰзҡ„з»“жһ„е°әеҜёеңЁй•ҝеәҰж–№еҗ‘дёҠж— е‘ЁжңҹжҖ§дёҚеқҮеҢҖгҖӮ

(4)ж №жҚ®и®ҫеӨҮжғ…еҶөеҸҠе‘ЁеӣҙзҺҜеўғеҸҳеҢ–еҜ№з”ҹдә§е·ҘиүәеҸӮж•°иҝӣиЎҢдјҳеҢ–гҖӮ

(5)жҸҗй«ҳж“ҚдҪңдәәе‘ҳзҡ„ж“ҚдҪңжҠҖиғҪеҸҠзҶҹз»ғзЁӢеәҰгҖӮ

йҖүз”Ёз»“жһ„е°әеҜёеқҮеҢҖзҡ„еӨ–еҜјдҪ“жқҗж–ҷпјҢз”ҹдә§иҝҮзЁӢдёӯдёҘж јжҺ§еҲ¶еј еҠӣгҖҒиҪ§зә№иҪ¬йҖҹгҖҒйҖүз”ЁеҗҲзҗҶзҡ„жЁЎе…·д»ҘеҸҠи®ҫзҪ®еҗҲзҗҶзҡ„еҸӮж•°пјҢеҸҜиҺ·еҫ—д»Өдәәж»Ўж„Ҹзҡ„дҪҺVSWR жҜ”гҖӮжң¬ж–ҮжҸҗдҫӣзҡ„е·ҘиүәжҺ§еҲ¶ж–№жі•д»ҘеңЁз”ҹдә§дёӯеҠ д»ҘйӘҢиҜҒпјҢдҪҶе·ІдҪҝжҲ‘们жңүи¶іеӨҹзҡ„дҝЎеҝғеҲ¶йҖ 满足移еҠЁйҖҡдҝЎиҰҒжұӮзҡ„з”өзјҶгҖӮ

дәҢпјүжҺҘеӨҙиЈ…й…Қ/з„ҠжҺҘе·Ҙиүәзҡ„еҪұе“Қ

2-1.и®ҫи®Ў

дёүйЎ№еҹәжң¬и®ҫи®ЎеҺҹеҲҷиҰҒзӮ№пјҡ

2-1-1.и®ҫи®ЎеҺҹеҲҷ1

еңЁиҝһжҺҘеҷЁзҡ„жҜҸдёҖдёӘжЁӘжҲӘйқўдёҠе°ҪеҸҜиғҪдҝқжҢҒдёҖдёӘжҒ’е®ҡзҡ„зү№жҖ§йҳ»жҠ—гҖӮдҫӢеҰӮпјҡ50ΩгҖӮ

еә”з”ЁдёҖж®өзү№жҖ§йҳ»жҠ—й«ҳдәҺе’ҢдҪҺдәҺж Үз§°йҳ»жҠ—зҡ„дј иҫ“зәҝпјҢеҜ№еҜјдҪ“дёҠзҡ„йҳ¶жўҜгҖҒж§ҪжҲ–й—ҙйҡҷиҝӣиЎҢиЎҘеҒҝпјҢйҷҗеҲ¶дәҶе®ҪеёҰжҖ§иғҪпјҢдёҚиғҪеә”з”ЁеҲ°е®ҪеёҰзІҫеҜҶе…ғ件дёҠгҖӮ

2-1-2.и®ҫи®ЎеҺҹеҲҷ2пјӣ

йҳ»жҠ—дёҚиҝһз»ӯжҳҜдёҚеҸҜйҒҝе…Қзҡ„пјӣеҜ№дәҺжҜҸдёӘйҳ»жҠ—дёҚиҝһз»ӯпјҢйғҪиҰҒиҝӣиЎҢиЎҘеҒҝпјӣдёәиҺ·еҫ—жңҖеҘҪзҡ„жҖ§иғҪпјҢйҰ–е…Ҳеә”жҠҠжңӘиЎҘеҒҝзҡ„дёҚиҝһз»ӯеҮҸиҮіжңҖе°Ҹпјӣе…¶ж¬ЎеҜ№еү©дҪҷзҡ„йҳ»жҠ—дёҚиҝһз»ӯпјҢеә”иҝӣиЎҢиЎҘеҒҝпјӣж”№еҸҳйҳ»жҠ—зҡ„еҒҡжі•пјҢйҷҗеҲ¶дәҶеёҰе®ҪпјҢдёҚйҖӮеҗҲе®ҪеёҰи®ҫи®ЎгҖӮ

2.1.3.и®ҫи®ЎеҺҹеҲҷ3пјӣ

еҗҢиҪҙе…ғ件дёӯеҜјдҪ“зҡ„е°әеҜёе…¬е·®жҖ»жҳҜдёҚеҸҜйҒҝе…Қзҡ„пјӣжҠҠз”өж°”жҖ§иғҪеҜ№жңәжў°е…¬е·®зҡ„дҫқиө–еҮҸиҮіжңҖе°ҸгҖӮдҫӢеҰӮпјҡжҳ“зЈЁжҚҹпјҢзў°дјӨеӨ„гҖӮ

еҒҡеҘҪи®ҫи®ЎжҺ§еҲ¶пјҢдҪ“зҺ°йҷҚдҪҺVSWR жҺӘж–Ҫ

a еҒҡеҘҪи®ҫи®Ўж–№жЎҲи®әиҜҒгҖӮ

b еҒҡеҘҪжҖ»дҪ“з»“жһ„и®ҫи®ЎгҖӮ

c еҒҡеҘҪиЎҘеҒҝи®ҫи®ЎгҖӮ

d жҺ§еҲ¶жңәжў°еҠ е·Ҙе°әеҜёе…¬е·®гҖӮ

e еҗҲзҗҶйҖүжӢ©йҖӮз”Ёжқҗж–ҷе’Ңй•ҖеұӮгҖӮ

f еҗҲзҗҶзЎ®е®ҡиЎЁйқўзІ—зіҷеәҰгҖӮ

g еҗҲзҗҶзЎ®е®ҡеҪўдҪҚе…¬е·®гҖӮ

h ејҖж§ҪгҖҒжү“еӯ”еә”йҖӮе®ңгҖӮ

i ж¶ҲйҷӨз©әж°”йҡҷзҡ„еҪұе“ҚгҖӮ

j еҝ…иҰҒж—¶пјҢиҰҒйӘҢз®—з»қзјҳж”Ҝж’‘зҡ„еҺҡеәҰпјҢеҗҲзҗҶзЎ®е®ҡз»қзјҳж”Ҝж’‘еңЁиҝһжҺҘеҷЁдёӯзҡ„иҪҙеҗ‘дҪҚзҪ®гҖӮ

еә”з”Ёе°„йў‘иҝһжҺҘеҷЁеҹәжң¬и®ҫи®ЎдёүеҺҹеҲҷдёҚеҪ“еёҰжқҘзҡ„еҪұе“ҚпјҲеӣҫеҪўеҗ«д№үиҜ·еҸӮиҖғе…¶е®ғиө„ж–ҷпјү

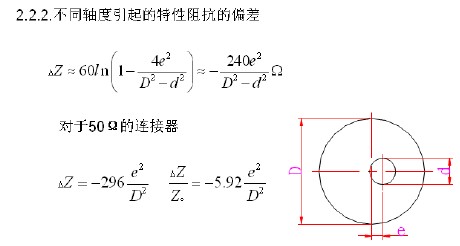

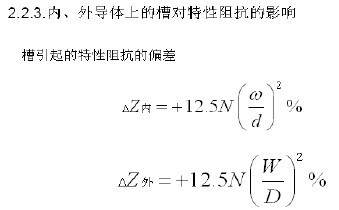

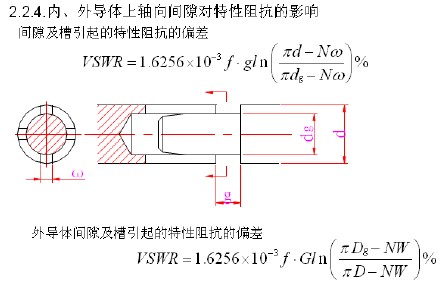

2-2.з”ҹдә§еҠ е·Ҙ

иЎЁйқўзІ—зіҷеәҰзҡ„еҪұе“Қ---еҜјдҪ“й•Җж¶Ӯзҡ„еҪұе“Қ

дҪңдёәйў‘зҺҮеҮҪж•°зҡ„еҜјдҪ“з”өйҳ»зҺҮзҡ„жөӢйҮҸж•°жҚ®

2-3.иЈ…й…Қ

иЈ…й…ҚдёҚеҪ“еёҰжқҘзҡ„еҪұе“ҚпјҢеёёи§Ғзҡ„й—®йўҳ

aгҖҒйӣ¶д»¶дҪҚзҪ®йў еҖ’гҖҒй”ҷд№ұгҖҒеј еҶ жқҺжҲҙзӯүпјӣ

bгҖҒйӣ¶д»¶еүҚеҗҺж–№еҗ‘йў еҖ’пјҢеҰӮз»қзјҳж”Ҝж’‘пјҢж•°йҮҸжҲ–еӨҡжҲ–е°‘пјӣ

cгҖҒйӣ¶д»¶зӨ…зІ—еҸҳеҪўпјҢеҜјиҮҙеҶ…гҖҒеӨ–еҜјдҪ“зӣҙеҫ„еҸҳеҢ–пјҢе°Өе…¶жҳҜе°ҸеһӢдә§е“ҒгҖҒеҚЎзҺҜзӯүпјӣ

dгҖҒйӣ¶д»¶з«Ҝйқўзў°дјӨпјҢжңүеҲ’з—•гҖҒеҺӢз—•зӯүпјӣ

eгҖҒиЈ…й…ҚдёӯпјҢејӮзү©иҝӣе…ҘиҝһжҺҘеҷЁеҶ…йғЁжҲ–еӨҡдҪҷзү©жңӘжё…йҷӨе№ІеҮҖпјӣ

fгҖҒз”өзјҶеүҘеҲ¶е°әеҜёдёҚеҪ“зӯүгҖӮ

з”ҹдә§еҠ е·ҘдёҚеҪ“жјҸжЈҖеёҰжқҘзҡ„еҪұе“ҚпјҢз”ҹдә§зәҝдёҠеёёеҸ‘зҺ°зҡ„зјәйҷ·

aгҖҒдә§е“ҒеҶ…и…”ж·ұеӨ„йҳ¶жўҜй—ҙи·қе°әеҜёи¶…е·®гҖҒзӣҙеҫ„е°әеҜёи¶…е·®зӯүпјӣ

bгҖҒдә§е“ҒеҶ…и…”йҳ¶жўҜеӨ„еӯҳеңЁеі°иҫ№гҖҒеҚ·иҫ№гҖҒеӨ§жҜӣеҲәгҖҒж®ӢдҪҷй“ңеұ‘зӯүпјӣ

cгҖҒдә§е“ҒеҶ…и…”еҖ’и§’дёҚеқҮгҖҒдёҚеҗҢеҝғгҖҒеҒҸеӨ§жҲ–еҒҸе°Ҹе°әеҜёи§’еәҰи¶…е·®зӯүпјӣ

dгҖҒејҖж§ҪгҖҒжү“еӯ”е°әеҜёи¶…е·®пјӣ

eгҖҒдә§е“ҒеҶ…и…”иЎЁйқўзІ—зіҷеәҰе·®пјҢе°Өе…¶еңЁжҺҘи§ҰиЎЁйқўдёҠеӯҳеңЁеҲҖзә№гҖҒжҢҜзә№зӯүгҖӮ

еёёи§Ғзҡ„и¶…е·®зҺ°иұЎпјҡ

з»қзјҳж”Ҝж’‘еҢә

aгҖҒз»қзјҳж”Ҝж’‘е°әеҜёи¶…е·®пјҢе…ұйқўиЎҘеҒҝж§Ҫж·ұи¶…е·®пјҢйҮ‘еұһеҜјдҪ“дёҺд»ӢиҙЁжҺҘи§ҰйқўеӯҳеңЁжҳҺжҳҫз©ә

ж°”йҡҷпјҢж”Ҝж’‘еҺҡи–„дёҚеқҮеҢҖпјҢеј•иө·з«Ҝйқўз•Ңйқўе°әеҜёи¶…е·®гҖҒеҸҳеҢ–гҖҒжқҫеҠЁзӯүпјӣ

bгҖҒиЈ…й…ҚиҝҮзЁӢдёӯжңӘиҝӣиЎҢй«ҳеҺӢж°”жіөжё…жҙ—пјҢи…”дҪ“з»қзјҳж”Ҝж’‘йқўж®ӢеӯҳиЈ…й…Қз”ҹжҲҗеӨҡдҪҷзү©пјҢеҪұ

е“Қйӣ¶д»¶дҪҚзҪ®е°әеҜёпјӣ

cгҖҒз»қзјҳж”Ҝж’‘жқҗж–ҷдёҚзәҜгҖҒжңүејӮзү©гҖҒйўңиүІдёҚжӯЈгҖҒеҸ—жұЎжҹ“гҖҒд»Ӣз”өеёёж•°еҸ‘з”ҹеҸҳеҢ–пјӣ

dгҖҒж”Ҝж’‘иЈ…й…Қйў еҖ’пјҢжҢӨеҺӢеҺӢеҠӣиҝҮеӨ§еҜјиҮҙе°әеҜёеҸҳеҢ–пјҢеҸҳеҪўгҖӮ

зӣҙеҫ„еҸҳеҢ–иҝҮжёЎеҢә

aгҖҒй”ҷдҪҚиЎҘеҒҝеә”з”Ёе…¬ејҸи®Ўз®—дёҚеҪ“гҖҒе°әеҜёи¶…е·®гҖҒй”ҘеҪўиЎҘеҒҝе°әеҜёи®Ўз®—дёҚеҮҶпјҢй”ҘйЎ¶й”ҷдҪҚпјӣ

bгҖҒеҠ е·ҘдёҚеҪ“гҖҒе…үжҙҒеәҰе·®гҖҒеӯҳеңЁеі°иҫ№гҖҒеҚ·иҫ№гҖҒж®Ӣз•ҷеӨҡдҪҷйҮ‘еұһзү©пјӣ

cгҖҒйҳ¶жўҜеҖ’и§’дёҚеҪ“гҖҒеҒҸеҝғгҖҒдёҚеҗҢиҪҙгҖҒи§’еәҰи¶…е·®гҖҒе°әеҜёи¶…е·®зӯүпјӣ

dгҖҒй”ҷдҪҚиЎҘеҒҝдёҚеҪ“пјҢеә”иЎҘеҒҝеӨ„жңӘиЎҘеҒҝпјҢи®ҫи®Ўз»“жһ„й”ҷиҜҜгҖӮ

з«ҜжҺҘз”өзјҶз»“жһ„еҢә

aгҖҒз”өзјҶеүҘеҲ¶е°әеҜёй”ҷиҜҜпјҢеүҘеҲ¶е°әеҜёи¶…е·®пјҢеүҘеҲ¶е°әеҜёи®ҫи®Ўй”ҷиҜҜпјӣ

bгҖҒз«Ҝйқўжңүж®ӢдёқгҖҒз•ҷдёқгҖҒйЈһдёқгҖҒзҒ°е°ҳгҖҒжІ№жұЎгҖҒеҠ е·ҘзІ—зіҷгҖҒеҲҮеүІдёҚе№ігҖҒз«ҜйқўдёҚеңҶзӯүпјӣ

cгҖҒејӮзү©иҝӣе…ҘиҝһжҺҘеҷЁеҶ…йғЁпјҢе°Өе…¶жҳҜйҮ‘еұһеұ‘пјӣ

dгҖҒиЈ…й…ҚдёҚеҲ°дҪҚпјҢиҝҮзҙ§жҲ–иҝҮжқҫеҜјиҮҙеҪўдҪ“еҸҳеҪўжҲ–жңүй—ҙйҡҷгҖӮ

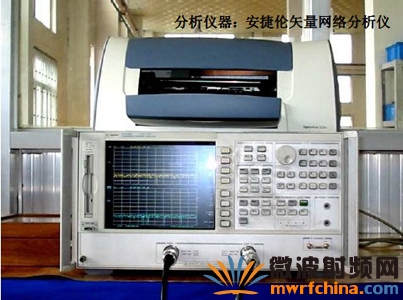

2-4.жөӢиҜ•жЈҖйӘҢ

жөӢиҜ•зі»з»ҹзҡ„зјәйҷ·еёҰжқҘзҡ„еҪұе“Қ:дҫӢеҰӮд»ӘеҷЁж ЎеҮҶпјҢиҝһжҺҘ件зҡ„еҪұе“ҚпјҢд»ҘеҸҠжөӢиҜ•ж–№жі•зҡ„еҪұе“ҚгҖӮ

2-5.йҷҚдҪҺе°„йў‘иҝһжҺҘеҷЁVSWRзҡ„йҖ”еҫ„е’ҢжҺӘж–Ҫ

жҹҘжүҫеҪұе“ҚVSWR еӣ зҙ пјҢзЎ®е®ҡж•ҙж”№жҺӘж–ҪпјҢдҝқиҜҒVSWR жҖ§иғҪ

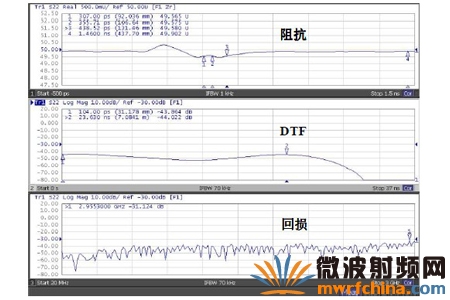

a.еә”з”ЁзҹўйҮҸзҪ‘з»ңеҲҶжһҗд»Әзҡ„ж—¶еҹҹеҠҹиғҪпјҢзЎ®и®ӨеҪұе“ҚVSWR зҡ„йғЁдҪҚ

b.д»ҺиҜ•йӘҢе…ҘжүӢпјҢи§ӮеҜҹеҲҶжһҗжөӢиҜ•йў‘зҺҮзү№жҖ§жӣІзәҝпјҢеҜ»жүҫ“ж•Ҹж„ҹеҢә”жҲ–“ж•Ҹж„ҹзӮ№”

c.д»Һз»ҸйӘҢе…ҘжүӢпјҢжҹҘжүҫзЎ®е®ҡеҪұе“ҚVSWR зҡ„еӣ зҙ

жҹҘжүҫеҪұе“ҚVSWR еӣ зҙ пјҢзЎ®е®ҡж•ҙж”№жҺӘж–ҪпјҢдҝқиҜҒVSWR жҖ§иғҪ--еҪұе“Қз”өзјҶ组件VSWR зҡ„еӣ зҙ

зІӨе…¬зҪ‘е®үеӨҮ 44030902003195еҸ·

зІӨе…¬зҪ‘е®үеӨҮ 44030902003195еҸ·