谐振器是利用机械震动原理,加上一个外部谐振电路来产生周期性振荡信号,一般该谐振电路会被整合在芯片之中。振荡器组件则是将谐振器以及谐振电路整合于一4或6针脚的封装中,用以输出参考频率信号。而频率产生器则是较为复杂的频率信号输出组件,一般此类组件需要一个外部参考谐振器,内部则整合一个或多个锁相环(Phase Lock Loop;PLL),来产生一个或数个参考频率输出的信号。

对于所有的系统设计而言,无论使用何种频率组件作为电路设计时的参考信号,均需要一个稳定且质量良好的周期信号,包括良好的波形、duty cycle、较短的爬升时间及下降时间(rising time & falling time)、以及准确重复性的边缘时间。

MEMS技术设计脱颖而出

创新MEMS谐振器

先前绝大部分的电子产品依靠石英晶体来提供可靠稳定的频率信号,不过近几年由于MEMS技术设计制造的电子零件,在许多应用领域不断提供电子产品创新且质优的设计,其中包括MEMS谐振器零件在许多应用开始取代石英晶体:例如所谓MEMS振荡器内部所采用的谐振器,即使用毫米级的MEMS谐振器,作为Mega Hertz级别的振荡源。

MEMS振荡器内部设计

除了创新谐振器的MEMS技术,振荡器内部的振荡电路设计亦开始进行中。传统石英振荡器内部的振荡电路,其输出频率一般与石英设计切割的频率相同,因此电路设计上仅仅采用单纯的谐振放大电路或者驱动电路。

在MEMS振荡器内部,采用崭新的设计概念及线路设计,使得MEMS振荡器提供更多可设定的变动频率参数,在出货前通过量产程序设定不同参数,可提供不同应用领域的特殊需要。MEMS振荡器已在许多应用领域包括计算机周边相关产品、消费电子、网通设备、通讯装置、车用电子、以及工业产品等,开始逐渐取代传统固定频率或可编程输出的石英振荡器。

这样的设计,简化了目前石英振荡器的冗长供应链,缩短厂商的交货期,同时能让使用同一电路设计的零件,满足不同设计的需要,进一步协助系统厂商达到不同频率不同参数的振荡器一站式采购(One Stop Shopping)的目标。

MEMS振荡器简要透视

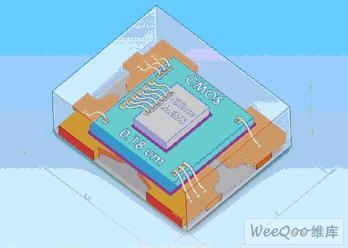

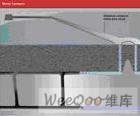

图1为MEMS振荡器的透视图。以SiTime的MEMS振荡器为例,其是由两个芯片堆栈起来,下方是CMOS PLL驱动芯片,上方则是MEMS谐振器,以标准QFN IC封装方式完成。封装尺寸以及焊接管脚与传统标准石英振荡器的脚位完全兼容,可直接替代原来石英产品,无须更动任何设计。MEMS振荡器在许多方面都超越石英振荡器产品,包括全自动化生产过程、稳定交货期、稳定的产品质量、以及近期和长期的成本优势等。

图1 全硅MEMS振荡器透视图

如何制造MEMS谐振器?

有些厂商是用CMOS半导体代工厂的标准设备以及材料制造全硅MEMS谐振器。由于无须CMOS半导体厂的额外设备制及工艺投资,这可提升CMOS产业利用既有设备生产更多产品的经济利基。另外MEMS振荡器封装方式亦使用目前半导体封装厂通用设备以及标准IC后制封装流程。

图2展示一系列MEMS制造的剖面图。图2a则显示通过窄信道蚀刻方式,从表面切割一空隙至硅晶氧化绝缘层(SOI),生成一谐振结构。这些谐振结构体在震动时,以水平方向在硅晶面上震动。

图2a 从晶圆表面开始蚀刻进入到氧化绝缘层产生的谐振器以及电极示意图

如图2b所示,震动空隙上包覆着一层氧化层、硅晶层以及多晶硅层(Polysilicon),在多晶硅层以通过一些蚀刻的小细孔将氧化物取出后形成谐振体。

图2b 氧化物层以及硅质排气层形成后,制造气孔以排放谐振器内部电极间距空间内的气体形成真空

然后硅晶圆被置入1000oC的epitaxial反应炉内去除杂质,并密封之前所蚀刻的小细孔,以及通过长晶生成较厚的硅晶和一层多晶硅电容层。这个高温工艺对谐振体而言也是一个退火(anneal)的过程,让谐振体表面达到光滑的程度,并将其永久密封在完全真空无污染的空间中。上述所描述的多晶硅电容层结构非常坚硬,可承受接下来超过100个大气压压力的塑模成型工艺(Plastic molding)。

图2c 完全洁净的谐振器被密封在极厚的一层保护用向外长晶的硅质层之下

图2d则说明如何在多晶硅层上生成一导电接点,来连接至内部谐振器的驱动感应电极。而后进行铝质导电层(Aluminum Layer)长晶过程、完成导线(metal trace)以及打线接点生成工艺,并被覆盖上一层非导电材质钝化层后(passivation layer),完成整个硅晶圆的生产。

图2d 在硅质层上蚀刻一过孔,并通过铝线及打线接点,将谐振器连接至CMOS驱动电路

MEMS谐振器微型工艺封装技术大要

MEMS谐振器比一般石英晶体要小非常多。标准的硅工艺可轻易制造达微米级的产品。一个完成的MEMS谐振器大小约0.Xmm长宽,相较于一般长宽约数mm的石英晶体,两者面积可相差百倍。越小的组件表示越能达成微型封装的要求,突破以往在水平方向大小以及厚度限制的封装设计,因此厂商可制造最小的差分震荡器、展频震荡器、压控震荡器以及薄型震荡器等。

随着CMOS工艺技术的微型化演进,MEMS谐振器在同一半导体代工厂,亦可持续使用先进的工艺技术来增进效能。厂商的谐振器目前利用次微米(sub-micron)电极间距,未来新一代更精细的工艺将可进一步缩小电极间距。此工艺演进可进一步改善谐振器输出的信号噪声比(Signal to Noise Ratio;SNR),使得振荡器亦得以取得更佳的相位噪声(相噪)规格。石英晶体却不具备这样的工艺优势,若石英晶体尺寸越小,反而在各方面效能的表现越差,影响包括Q值、相位噪声和activity dip较差、应力敏感度较大、以及频率范围更受局限等缺点。

利用标准CMOS工艺制造的MEMS谐振器越小,成本也越低,但这却不适用于石英晶体,当石英晶体切割越小则越难设计及制造,良率也越来越低,成本也会越来越高。因此当大部分电子产品设计都趋向微型化的同时,石英将越来越无法展现应有效能,全硅MEMS谐振器将取而代之。

可编程架构的全硅MEMS振荡器特性

石英振荡器及输出频率特性

早期石英振荡器半导体产品工艺极贵,设计趋向单纯化,通过外部一些晶体管电路设计,石英振荡器电路可以很容易被组成并让石英晶体起振,输出PC板需要的频率信号,因此谐振器电路自然被排除在其它半导体电子电路之中。

振荡器是根据一些在电子应用产品中的常用频率来设计、制造并生产。不过更多 的振荡器是制造厂商为因应系统客户不断根据新的应用需求和应用平台而生产。由于振荡器的规格繁杂,包括不同的频率、工作电压、精准度、封装尺寸的要求,使得产品料号的复杂度以及数量都非常繁杂。况且所有石英振荡器厂商不可能备足库存所有规格的振荡器,因为每一种频率的石英振荡器,都是根据内部的石英晶体所切割的厚度决定其输出的频率。石英晶体切割过程几乎是所有振荡器生产必须历经的第一步,也因此系统客户必须容忍较长的产品交付期限。

MEMS振荡器及输出频率特性

MEMS振荡器则与传统石英产品不同。无论输出频率为何,MEMS振荡器均使用同一个MEMS谐振器。输出频率并不是使用不同的MEMS谐振器来达成频率的变化,而是根据编程并储存在内部非挥发性内存(Non- Volatile Memory;NVM)的数值,与MEMS谐振器的输出频率相乘倍数后而决定。

这样的设计方式,可快速地把库存的MEMS振荡器,按照客户需要的电压以及其它参数编程后,输出客户所需要的频率。因此,客户可在较短交货期限内(约在2~3周而无须3~4个月),便可取得所需的频率组件。此外提供给工程设计人员的样品,则可通过编程器立即直接编写提供,或由产线在一天之内提供给全球工程人员满足其设计需求。

Sigma-Delta Fran-N PLL倍频电路设计

此外,石英可编程振荡器内部使用环震荡锁相环(Ring Oscillator PLL)作为其倍频电路的设计。这样的设计容易造成输出具高抖动(jitter)特性的频率信号,因此这类振荡器仅适合精准度无须太高的应用。MEMS振荡器厂商在架构设计上采用所谓Sigma-Delta Fran-N PLL锁相环作为倍频电路,此电路设计能够将MEMS谐振器的输出频率任意倍频到所需的频率,频率信号的抖动特性与一般石英振荡器相较则更优。

提升稳定性

集成电路的稳定性一般是用平均无故障时间(Mean Time Between Failure;MTBF)作为衡量标准,该标准的衡量单位为小时,数字越高表示产品越可靠。一般半导体产品的典型数值约为500个百万小时MTBF,即便是一线大厂的石英振荡器产品,其MTBF值也仅仅是30百万小时。

MEMS振荡器封装技术优势

经过标准的晶圆减薄以及晶圆切片,MEMS谐振器以及CMOS倍频驱动芯片被塑模封装到标准芯片塑料封装之中。厂商会使用稳定性高、低引线电感以及高热性能的QFN塑料注塑成型的封装工艺,因此也具备高稳定性、低成本、以及弹性焊盘设计的优点,产品封装也需满足潮气敏感等级1的标准(Moisture Sensitivity Level 1;MSL/1),满足无限期储存、无须任何干湿度条件限制的环境。这些封装产品可替代石英振荡器,并直接置入原来PCB电路板上为石英振荡器所设计的焊盘位置。另外,这些不同封装组件的厚度也从0.75~0.90mm不等。

由于MEMS谐振器较所有石英晶体更薄,因此厂商得以利用相关技术制造厚度仅达0.25mm的精准振荡器。高度整合MEMS技术、低功耗电路设计和电路模块,超小超薄封装的MEMS振荡器对于可携式产品的设计特具吸引力,其可编程功能更可满足消费电子产品快速开发周期、短期内大量交货的发展特性。

图3 超薄MEMS振荡器与一般石英振荡器的厚度比较示意图

MEMS振荡器种类

高效能振荡器

MEMS振荡器用一个塑料封装整合了MEMS谐振器以及一个谐振倍频电路。这样的振荡器可用在任何使用传统石英振荡器的应用电路之中,包括PCI-Express、SATA、SAS、PCI、USB、Gigabit Ethernet、MPEG Video、Cable Modem等领域。

低功耗振荡器

手持式产品应用一般在设计上需要考虑低功耗、快速启动以及微型化尺寸等。 MEMS振荡器整合使用硅晶元来设计的MEMS谐振器以及对应的谐振倍频芯片,可满足相关产品设计需求。这类产品会是大部分需要依赖电池供电的手持式装置 的最佳选择方案,能够在睡眠模式和全功能工作模式之间迅速切换。

薄型振荡器

薄型振荡器可应用在诸如如HC-SIM(High-Capacity SIM)卡、智能卡、SIP模块、数码相机、手机以及其它手持式装置内。一般SIM卡的厚度约为0.76mm,约相当于典型石英晶体振荡器的厚度,这会限制传统石英振荡器无法应用于该类产品。相对于石英振荡器,厚度仅达0.25mm的薄型振荡器,提供足够的产品封装以及其它材料如基板等所需空间,完全符合该类产品设计所需,可参阅图3所示。

展频振荡器

任何电子产品都需要通过EMI测试,例如FCC Class A或Class B,以确保产品不会因为电磁辐射干扰其它室内或办公室内的电子产品。一般而言通常是在产品开发阶段完成后进入量产阶段前,进行EMI测试。改善EMI问题的方式是修改电路板的布板方式,或者使用外盖屏闭,二者的时间成本或材料成本均耗费不赀。

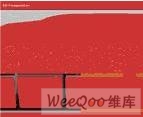

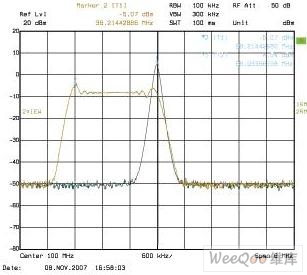

另一种可行解决方案是使用展频振荡器(Spread Spectrum Oscillator),来降低系统辐射出来的EMI电磁辐射干扰。图4则显示一个单频信号的频谱图以及对该信号展频后的频谱图。从图中可知展频后的频率信号如何降低原来在接近100MHz的峰值。

图4 单一频率频率与展频后频率的频谱分析比较图。图中显示,展频后的频率信号频谱较原来单频信号有较低的平均功率,因此可降低系统电磁辐射干扰

厂商在设计展频振荡器时,将焊盘设计完全兼容一般标准振荡器的焊盘设计。这样的考虑使得设计人员得以在设计初期阶段使用一般标准振荡器;而在设计完成阶段,如需利用展频技巧通过EMI测试,则可选择展频振荡器直接置入原PCB布板设计之振荡器焊盘位置,无须更改任何线路,可节省工程设计时间和成本,缩短上市时程。

频率(频率)产生器

频率产生器是将多个振荡器置入单一封装的组件。对于需要多组频率频率信号的复杂系统非常有效。厂商设计包括有多个CMOS输出以及多个差分输出的频率产生器,内建独立且无倍频关系的频率信号输出设计,亦可分别控制是否输出,以及不同工作电压之设计。

简单、可靠具成本效率的MEMS技术

MEMS振荡器已进入量产阶段,并已出货超过数百万颗产品,这些振荡器具备易用、焊盘结构、功能兼容的优点,可直接取代旧式生产的石英组件。提供更小、更薄的MEMS振荡器应用在手持式装置内,一直是厂商设计关注的焦点。MEMS技术也正在藉由各种方式,对传统石英产业进行“硅化工程”。

粤公网安备 44030902003195号

粤公网安备 44030902003195号